摘要:本文介绍了合肥等离子体所研发的微波等离子高温热处理装置,并针对热处理装置中真空压力精确控制这一关键技术,介绍了上海依阳公司为解决这一关键技术所采用的真空压力下游控制模式及其装置,介绍了引入真空压力控制装置后微波等离子高温热处理过程中的真空压力控制实测结果,实现了等离子体热处理工艺参数的稳定控制,验证了替代进口真空控制装置的有效性。

1. 问题的提出

各种纤维材料做为纤维复合材料的增强体在军用与民用工业领域中发挥着巨大作用,例如碳纤维、陶瓷纤维和玻璃纤维等,而高温热处理是提高这些纤维材料性能的有效手段,通过高温可去除杂质原子,提高主要元素含量,可以得到性能更加优良的纤维材料,因此纤维材料高温热处理的关键是方法与设备。

低温等离子体技术做为一种高温热处理的新型工艺方法,气体在加热或强电磁场作用下电离产生的等离子体可在室温条件下快速达到2000℃以上的高温条件。目前已有研究人员利用高温热等离子体、直流电弧等离子体、射频等离子体等技术对纤维材料进行高温热处理。低温等离子体具有工作气压宽,电子温度高,纯净无污染等优势,且在利用微波等离子体对纤维材料进行高温处理时,可利用某些纤维材料对电磁波吸收以及辐射作用,通过产生的微波等离子体、电磁波以及等离子体产生的光能等多种加热方式,将大量能量作用于纤维材料上,实现快速且有效的高温热处理。同时,通过调节反应条件,可将多种反应处理一次性完成,大大降低生产成本。

中国科学院合肥物质科学研究院等离子体物理研究所对微波等离子体高温热处理工艺进行了大量研究,并取得了突破性进展,在对纤维材料的高温热处理过程中,热处理温度可以在十几秒的时间内从室温快速升高到2000℃以上,研究成果申报了国家发明专利CN110062516A“一种微波等离子体高温热处理丝状材料的装置”,整个热处理装置的原理如图1-1所示。

等离子体所研制的这套热处理装置,可通过调节微波功率、真空压力等参数来灵活调节温度区间,可在低气压的情况下获得较高温度,但同时也要求这些参数具有灵活的可调节性和控制稳定性,如为了实现达到设定温度以及温度的稳定性,就需要对热处理装置中的真空压力进行精确控制,这是实现等离子工艺平稳运行的关键技术之一。

图1-1 微波等离子体高温热处理丝状材料的装置原理图

为了解决这一关键技术,上海依阳实业有限公司采用新开发的下游真空压力控制装置,为合肥等离子体所的高温热处理装置较好的解决了这一技术难题。

2. 真空压力下游控制模式

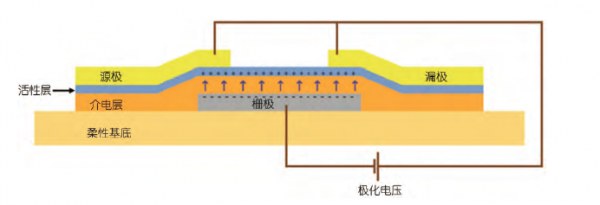

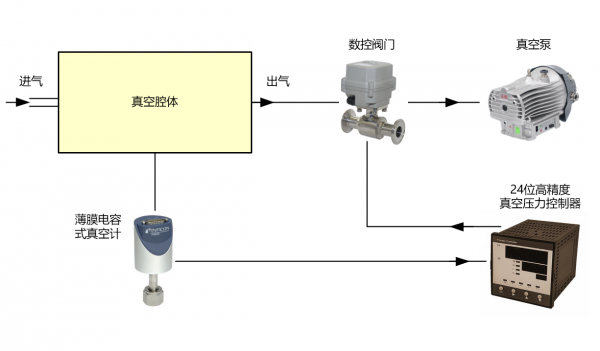

针对合肥等离子体所的高温热处理装置,真空腔体内的真空压力采用了下游控制模式,此控制模式的结构如图2-1所示。

图2-1 下游控制模式示意图

具体到图1-1所示的微波等离子体高温热处理丝状材料的装置,采用了频率为2.45GHz的微波源,包括微波源系统和上、下转换波导,上转换波导连接真空泵,下转换波导连接微波源系统和样品腔,上、下转换波导间设有同轴双层等离子体反应腔管,双层等离子体反应腔管包括有同轴设置的外层铜管和内层石英玻璃管,内层石英玻璃管内为等离子体放电腔,外层铜管与内层石英玻璃管之间为冷却腔,外层铜管的两端设有分别设有冷媒进口和出口以形成循环冷却。真空泵、样品腔分别与等离子体放电腔连通,样品腔设有进气管,工作气体及待处理丝状材料由样品腔进气管进入等离子体放电腔。微波源系统采用磁控管微波源,磁控管微波源包括有微波电源、磁控管、三销钉及短路活塞,微波由微波电源发出经磁控管产生,磁控管与下转换波导之间设置有矩形波导,矩形波导安装有三销钉,下转换波导另一端连接有短路活塞,通过调节三销钉和短路活塞,得到匹配状态和传输良好的微波。

丝状材料由样品腔进入内层石英层玻璃管,从两端固定拉直,安装完毕后真空泵抽真空并由进气管向等离子体放电腔通入工作气体。微波源系统产生的微波能量经三销钉和短路活塞调节,通过下转换波导由TE10模转为TEM模传输进入等离子体放电腔,在放电腔管内表面形成表面波,激发工作气体产生高密度微波等离子体作用于待处理丝状材料,同时等离子体发出的光以及部分泄露的微波也被待处理丝状材料吸收,实现多种手段同时加热。双层等离子体反应腔管外围环绕设有磁场组件,外加磁场可调节微波在等离子体中的传播模式,同时可以使得丝状材料更好的重结晶,提高处理后的丝状材料质量。

装置可以通过调节微波功率、工作气压调节温度,变化范围为1000℃至5000℃间,同时得到不同长度的微波等离子体。为了进行工作气压的调节,在真空泵和上转换波导的真空管路之间增加一个数字调节阀。当设定一定的进气速率后,调节阀用来控制装置的出气速率由此来控制工作腔室内的真空度,采用薄膜电容真空计来高精度测量绝对真空度,而调节阀的开度则采用24位高精度控制器进行PID控制。

3. 下游控制模式的特点

如图2-1所示,下游控制模式是一种控制真空系统内部真空压力的方法,其中抽气速度是可变的,通常由真空泵和腔室之间的控制阀实现。

下游控制模式是维持真空系统下游的压力,增加抽速以增加真空度,减少流量以减少真空度,因此,这称为直接作用,这种控制器配置通常称为标准真空压力调节器。

在真空压力下游模式控制期间,控制阀将以特定的速率限制真空泵抽出气体,同时还与控制器通信。如果从控制器接收到不正确的输出电压(意味着压力不正确),控制阀将调整抽气流量。压力过高,控制阀会增大开度来增加抽速,压力过低,控制阀会减小开度来降低抽速。

下游模式具有以下特点:

(1)下游模式作为目前最常用的控制模式,通常在各种条件下都能很好地工作;

(2)但在下游模式控制过程中,其有效性有时可能会受到“外部”因素的挑战,如入口气体流速的突然变化、等离子体事件的开启或关闭使得温度突变而带来内部真空压力的突变。此外,某些流量和压力的组合会迫使控制阀在等于或超过其预期控制范围的极限的位置上运行。在这种情况下,精确或可重复的压力控制都是不可行的。或者,压力控制可能是可行的,但不是以快速有效的方式,结果造成产品的产量和良率受到影响。

(3)在下游模式中,会在更换气体或等待腔室内气体沉降时引起延迟。

4. 下游控制用真空压力控制装置及其控制效果

下游控制模式用的真空压力控制装置包括数字式控制阀和24位高精度控制器。

4.1. 数字式控制阀

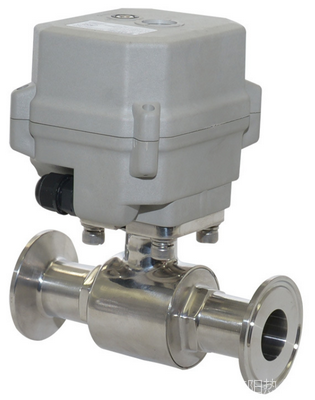

数字式控制阀为上海依阳公司生产的LCV-DS-M8型数字式调节阀,如图4-1所示,其技术指标如下:

(1)公称通径:快卸:DN10-DN50、活套:DN10-DN200、螺纹:DN10-DN100。

(2)适用范围(Pa):快卸法兰(KF)2×105~1.3×10-6/活套法兰6×105~1.3×10-6。

(3)动作范围:0~90°;动作时间:小于7秒。

(4)阀门漏率(Pa.L/S):≤1.3×10-6。

(5)适用温度:2℃~90℃。

(6)阀体材质:不锈钢304或316L。

(7)密封件材质:增强聚四氟乙烯。

(8)控制信号:DC 0~10V或4~20mA。

(9)电源供电:DC 9~24V。

(10)阀体可拆卸清洗。

图4-1 依阳LCV-DS-M8数字式调节阀

4.2. 真空压力控制器

真空压力控制器为上海依阳公司生产的EYOUNG2021-VCC型真空压力控制器,如图4-2所示,其技术指标如下:

(1)控制周期:50ms/100ms。

(2)测量精度:0.1%FS(采用24位AD)。

(3)采样速率:20Hz/10Hz。

(4)控制输出:直流0~10V、4-20mA和固态继电器。

(5)控制程序:支持9条控制程序,每条程序可设定24段程序曲线。

(6)PID参数:20组分组PID和分组PID限幅,PID自整定。

(7)标准MODBUS RTU 通讯协议。两线制RS485。

(8)设备供电: 86~260VAC(47~63HZ)/DC24V。

图4-2 依阳24位真空压力控制器

5. 控制效果

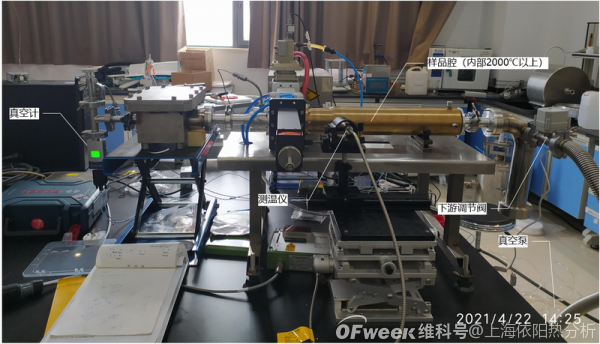

安装了真空压力控制装置后的微波等离子体高温热处理系统如图5-1所示。

图5-1 微波等离子体高温热处理系统

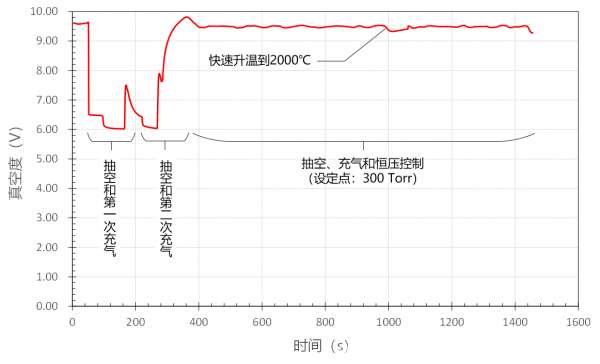

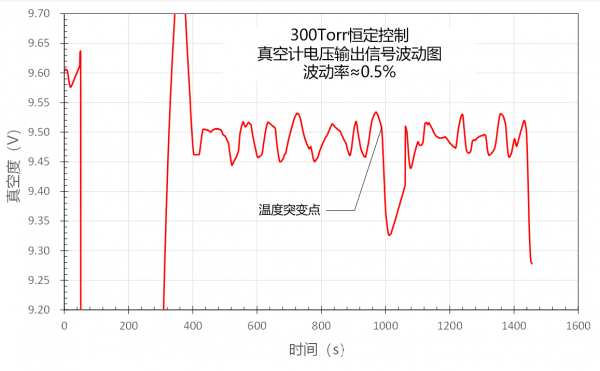

在热处理过程中,先开启真空泵和控制阀对样品腔抽真空,并通惰性气体对样品腔进行清洗,然后按照设定流量充入相应的工作气体,并对样品腔内的真空压力进行恒定控制。真空压力恒定后开启等离子源对样品进行热处理,温度控制在2000℃以上,在整个过程中样品腔内的真空压力始终控制在设定值上。整个过程中的真空压力变化如图5-2所示。

图5-2 微波等离子体高温热处理过程中的真空压力变化曲线

为了更好的观察热处理过程中真空压力的变化情况,将图5-2中的温度突变处放大显示,如图5-3所示。

图5-3 微波等离子体高温热处理过程中温度突变时的真空压力变化

从图5-3所示结果可以看出,在300Torr真空压力恒定控制过程中,真空压力的波动非常小,约为0.5%,由此可见调节阀和控制器工作的准确性。

另外,在激发等离子体后样品表面温度在几秒钟内快速上升到2000℃以上,温度快速上升使得腔体内的气体也随之产生快速膨胀而带来内部气压的升高,但控制器反应极快,并控制调节阀的开度快速增大,这反而造成控制越有超调,使得腔体内的气压反而略有下降,但在十几秒种的时间内很快又恒定在了300Torr。由此可见,这种下游控制模式可以很好的响应外部因素突变造成的真空压力变化情况。

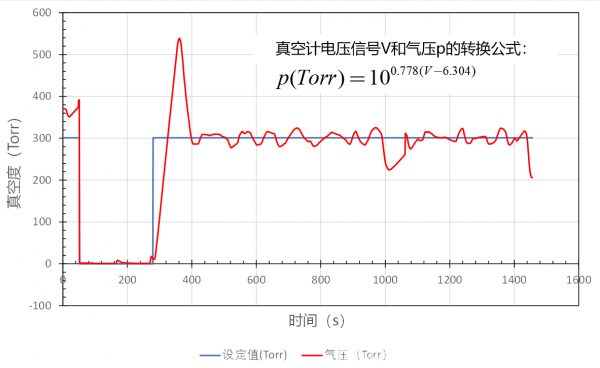

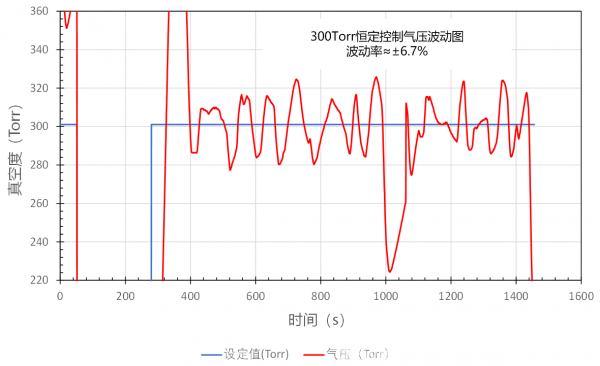

上述控制曲线的纵坐标为真空计输出的与真空度对应的电压值,为了对真空度变化有更直观的了解,按照真空计规定的转换公式,将上述纵坐标的电压值换算为真空度值(如Torr),纵坐标换算后的真空压力变化曲线如图54所示,图中还示出了真空计电压信号与气压的转换公式。

同样,将图5-4纵坐标放大,如图5-5所示,可以直观的观察到温度突变时的真空压力变化情况。从图5-4中的转换公式可以看出,由于存在指数关系,纵坐标转换后的真空压力波动度为6.7%左右。如果采用线性化的薄膜电容式真空计,即真空计的真空压力测量值与电压信号输出值为线性关系,这种现象将不再存在。

图5-4 高温热处理过程中温度突变时的真空压力变化(纵坐标为Torr)

图5-5 高温热处理过程中温度突变时的真空压力变化(纵坐标为Torr)

6. 总结

综上所述,采用了完全国产化的数字式调节阀和高精度控制器,完美验证了真空压力下游控制方式的可靠性和准确性,同时还充分保证了微波等离子体热处理过程中的温度调节、温度稳定性和均温区长度等工艺参数,为微波等离子体热处理工艺的推广应用提供了技术保障。另外,这也是替代真空控制系统进口产品的一次成功尝试。

本文地址: https://www.xsyiq.com/458.html

网站内容如侵犯了您的权益,请联系我们删除。